模具工厂的车间布置规划图与精益生产管理

在辅导模具企业实现信息化管理的同时,很多人向我和我的同事咨询模具车间应该如何合理布局?确实,这是一个非常让人头疼的问题,即要保证企业的产品质量、缩短运输和生产运作周期、降低生产经营成本、提高生产运作系统的应变能力,又要在设备多、空间少的情况下,为工人创造一个良好的工作环境。

在参观模具工厂时,我们有一个很大的体会:很多车间和生产线都没有统一的部门来规划和设计,随意性非常明显。随着业务增长的产能提升,机械设备也逐年增加,或在原有的车间内添置设备,或另行改建车间。而且每年的工艺都有改变,相应的生产线布局都需要改变,但是针对机加工车间,改变的成本过大,会影响生产,甚至造成停产。

总结台湾方天软件集团600家优质模具ERP系统用户的现场布局经验,今天我写的主题是:新建模具工厂,如何实现精益车间布局。现有的厂区改善,也可以参考。

一、什么是精益车间布局

模具制造是个性化需求市场,也就是单件小批生产方式,在样的市场模式下,传统制造业的功能式布局模式不具优势,制造成本和库存压力显露,也满足不了顾客的交付能力。模具企业需要采用更科学的精益生产布局,即:减少中间库存和在制品库存,最大化的场地利用率,消除搬运及七种浪费,同时实现可视化管理,提高产线平衡率和生产能力,缩短生产周期。

二、模具车间总体组成

从整个工厂的角度对各种车间组成部分进行最合理的精益安排,确定各生产运作单位、工段、班组等在工厂总平面图上的相应位置和面积,决定最优工艺路线、物料流程以及厂内运输方式和设施。一般来说,模具车间由六部分组成:

1.进行产品和零部件加工的生产运作设备部分;

2.提供辅助生产运作的辅助部分;

3.存放各种物料、零部件的仓库部分;

4.过道部分;

5.车间管理部分;

6.满足职工更衣、休息、盥洗需要的服务部分。

设备布置是模具工厂布置的核心和基础问题,根据模具生产运作工艺流程,合理安排各种生产设备的位置,在对每台设备进行具体布置时,要协调好人-机-环境之间的关系,做到即节省空间面积,又使工人的操作便捷省力,安全舒适,以提高生产运作效率。

三、模具车间布局的原则

是把工厂所有的组成设施安排成一个生产运作体系,实现工作地、设备、物料和工人的最佳组合,从而以最经济的方式满足生产运作要求,提供企业的经济效益。具体有以下六条:

1.最少的物料搬运次数。包括最短距离的运输路线,按照物流、工艺布置运输路线,尽可能避免交叉运输和重复往返运输。

2.最大的灵活性。能够适应企业发展变化的要求,考虑工艺变化,自动化生产等导致的生产运作过程调整,

3.最有效的使用厂房面积。立体布置,紧凑布置等。

4.最方便、舒适、安全的工作环境。便于整体协调和管理,划分功能区;配置好防火、防毒、防爆、防污染、传动防护等设施;满足工作现场的采光、照明、卫生、取暖和通风等要求;减少噪声和振动的影响;重视厂区的绿化和艺术美观效果。

5.最合理的发展余地。

四、模具车间布局的三种类型

模具车间的布局还取决于模具的大小,种类(冷冲模、型腔模等),生产运作的规模等,我们主要推荐三种适用于模具生产的精益布局方案。

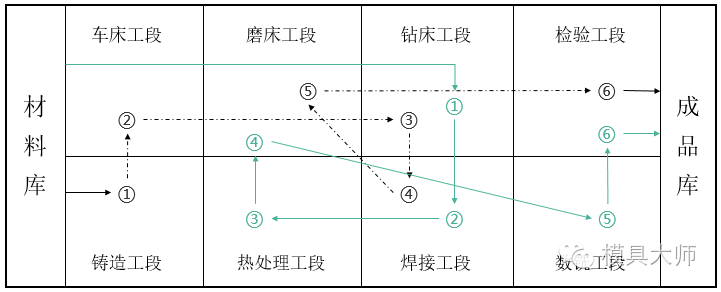

1.工艺式布置

是基于对模具生产运作过程柔性的考虑,根据工艺的性质设置单元,把执行同一功能的设施和人员组合在一起,安排在同一区域。

工艺式布置的优点:有利于工艺管理,设备利用率高,对模具品种变换的适应性强。缺点是,加工路线长,运输费用高。

2.产品式布置

是基于对生产运作过程效率的考虑,将生产机器依模具制程顺序安排而形成流线的生产方式。实行封闭运作,在生产单位内完成对同一产品的所有加工。

产品式布置的优点:加工路线短,节约运输资源;产品等待时间减少,生产运作周期短。缺点是:不利于工艺管理,设备专用性强,生产灵活性差。

3.混合式布置

根据零件加工的相似性,按照成组技术的原理,把有关设备按照一定的零件族的工艺要求进行集中布置,形成一个相对封闭的制造单元(Manufacturing Cell)。零件在制造单元上的加工是流水式生产,但从整个工厂来说并非如此。制造单元实质是一种先进的混合式布置形成,这种布置方式融合了工艺式布置和产品式布置的优点,既有一定的连续性,又有较高的柔性。在模具生产的企业中最为常用。

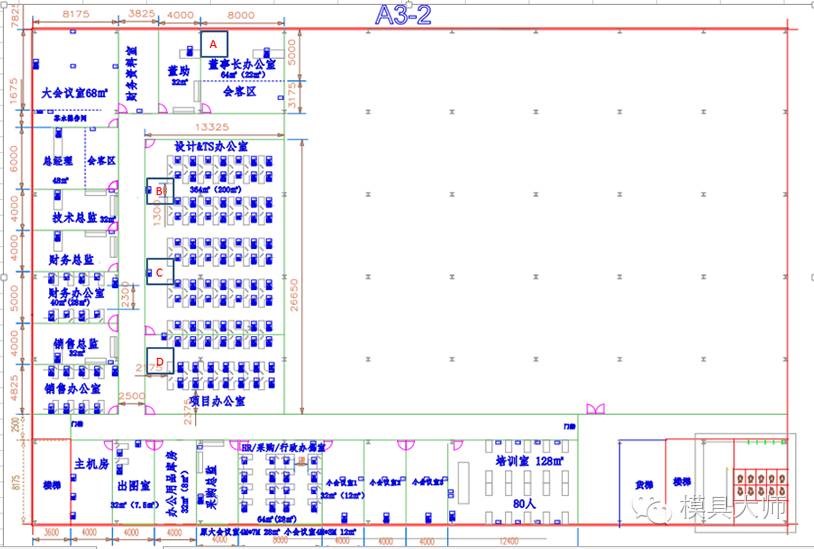

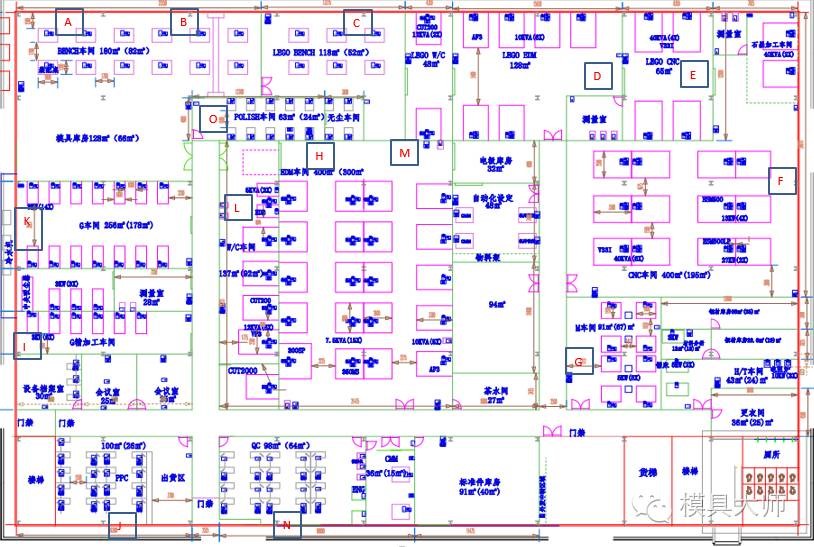

下图,混合式车间规划实例提供给大家参考,更多设计图纸基于为客户保密的需要,不便公布,敬请见谅。

模具新厂房精益布局的过程,不是简单的设备、工装和人员的搬迁,它是一个系统的工程。我们必须清楚的认识到,运用精益思想布局设计,也仅仅是迈出的第一步,从车间结构功能上实现精益生产的可能。我们还必须导入融入精益生产理念的模具企业管理系统,软硬兼施,这样才能真正经营企业,提升企业的竞争力。20多年来,方天软件跨越海峡两岸,积累的丰富模具企业信息化管理经验,愿在此方面助您一臂之力。

全国客服:

4006 928 005

全国客服:

4006 928 005